高能數造全固態電池干法電極高品質原纖化技術: 驅動干法和全固態電池制造新進程

技術背景

傳統濕法電極制備工藝的局限:傳統的濕法電極制備工藝需要使用大量的溶劑來溶解粘結劑和分散活性物質,后續還需要復雜的干燥工序來去除溶劑。這不僅增加了生產成本和能源消耗,溶劑的使用和處理還會帶來環境污染和安全隱患。

新能源產業發展的需求:隨著新能源汽車、儲能等領域的快速發展,對電池性能和成本提出了更。高的要求。需要開發一種更加高效、環保、低成本的電極制備技術,以滿足大規模生產高性能電池的需求。干法電極纖維化技術應運而生,它為解決傳統濕法工藝的問題提供了一種有效的途徑。

技術原理和作用

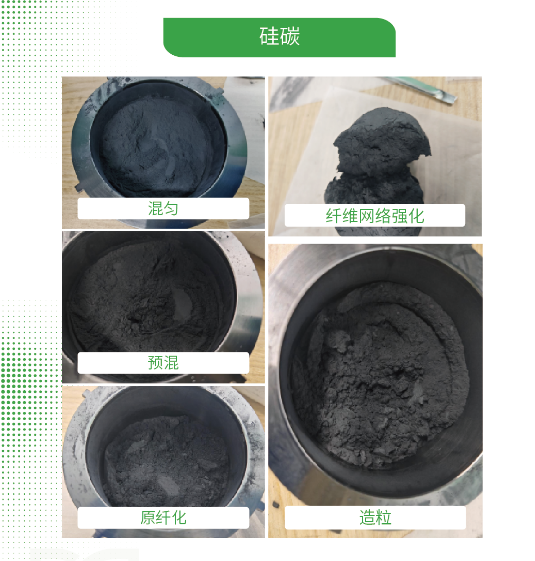

該技術主要是利用了可纖維化粘結劑(PTFE)在特定條件下的形變特性。將電極活性物質、導電劑和可纖維化粘結劑混合在一起,通過高速剪切、加熱等工藝手段,使粘結劑在剪切力作用下發生線性形變,形成纖維狀結構。這些纖維狀的粘結劑相互交織,形成三維的網絡結構,從而將電極活性材料和導電劑顆粒均勻地包裹在一起,最終通過熱壓等工藝形成自支撐的電極膜和電解質膜。

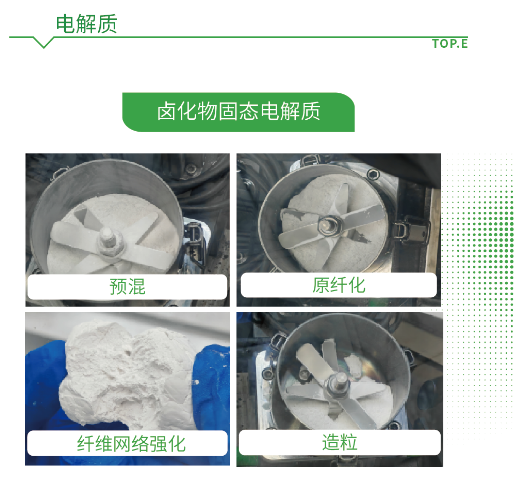

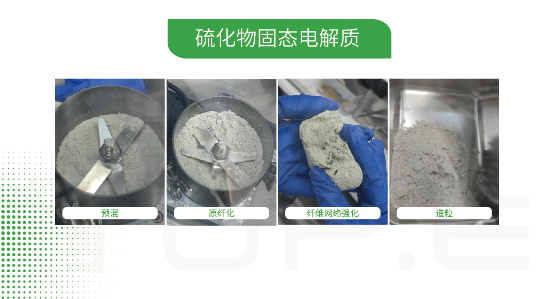

材料原纖化過程

5L原纖化設備

·5L小型化料罐設計,節約用料,滿足實驗對少量材料的要求轉速實時顯示可調;

·可根據工藝調整轉速,實現低速均勻混料,高速剪切高效纖維化;

·葉片可更換,根據不同材料及工藝更換不同形狀葉片;

·密封性能良好,避免微粉顆粒進入污染電機;

·與材料接觸部分材質均為不銹鋼,耐酸堿腐蝕,方便上下料。

230L原纖化設備

·適配百兆瓦級干法電極中試線,專門針對正極、負極和電解質等材料進行高質量混勻及纖維化處理;

·集成高精度測溫、控溫、罐體氣氛保護功能,搭配多投料口設計,可適配多種材料同時投料;

·配備自動出料口,可銜接上下游工藝,實現纖維化工藝的自動化;

·罐體采用循環流道設計,可準確控制物料及環境溫度;

·獨特的軸系密封結構,避免粉料對軸承等部件的污染,提高使用壽命;

·高壓反吹等配套機構,實現罐壁自清潔,高速排料等功能;

·與材料接觸部分材質均為特殊鍍層合金,可根據需求制作涂層,增加耐磨防腐性能。

高能數造干法纖維化技術優勢

原纖化快速且均勻

高能數造干法電極原纖化采用高硬度合金刀頭,經特殊處理,耐磨高強。多角度切削刃,形成循環渦流,360度攪拌,效率提40%+。

工藝控制精準

設備搭載智能傳感系統,配備高精度溫度傳感器和轉速傳感器,可實時采集設備運行過程中的各項關鍵參數,確保數據的及時性與準確性。保證每一次原纖化過程都嚴格遵循最優工藝路線,有效降低次品率。

材料適配性強

設備刀頭快換設計,5分鐘內可完成刀頭的拆卸與安裝。根據不同軟硬材料搭配有不同刀頭,滿足多樣生產需求,真正實現對各類電極材料的完美工藝適配。

精確的溫度控制

雙溫區獨立控溫,高精度傳感器測溫±0.1℃。模糊 PID 算法控溫,根據反應進程動態調整溫度,促進纖維的有序成型,關鍵環節按預設曲線梯度變化,改善電極材料結構,顯著提升電極的電化學性能。

造粒高效均勻

定制造粒刀頭,精準切割。成品粒度流動性優,不僅使后續的電極成膜制備更加便捷高效,還能使電極成膜及復合過程中做好更薄、更均勻,有效提升電極的能量密度與倍率性能。